future mobility – effiziente Bauteilauslegung durch Umwelt-simulation.

Wasserstoffkorrosion, Wasserstoffversprödung, Kraftstoffkorrosion, Salzkorrosion, Schwingungsrisskorrosion, Korrosionsschwingfestigkeit

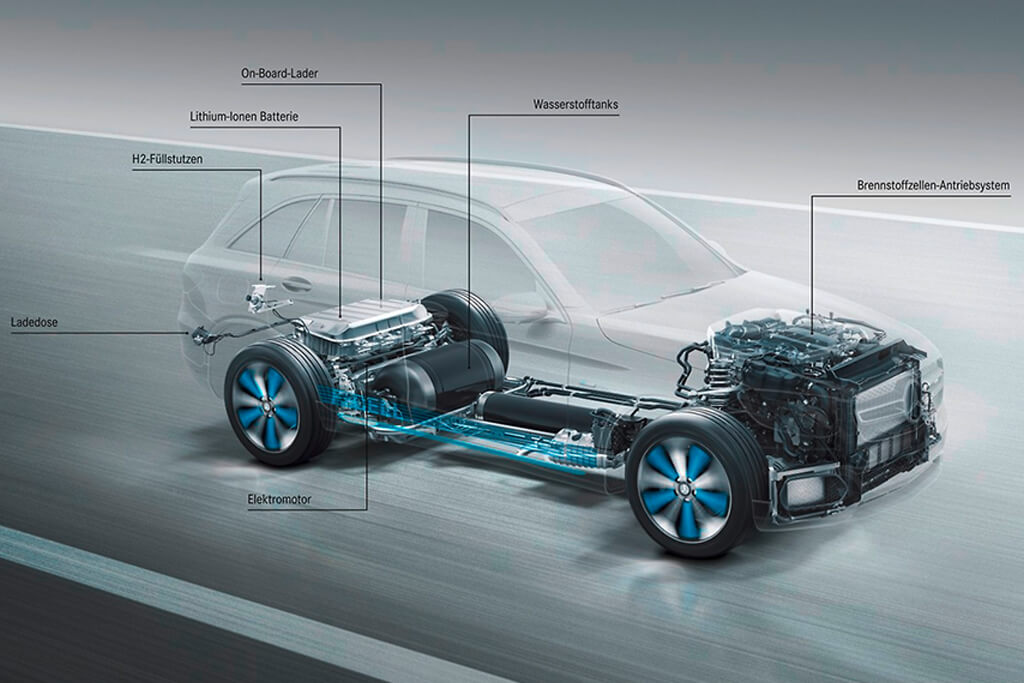

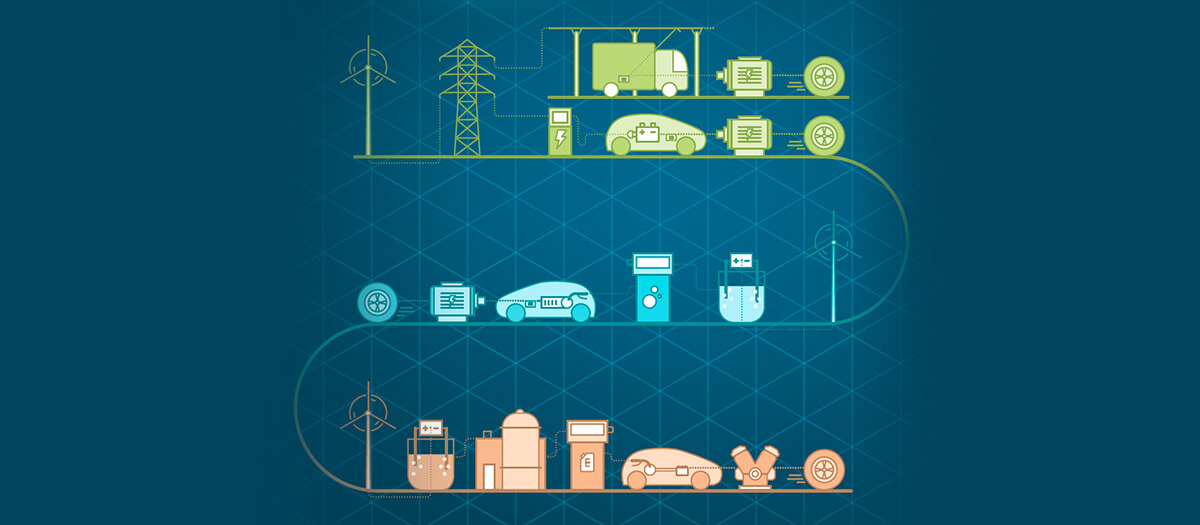

Elektromobilität ist die Zukunft und Herausforderung der heutigen Automobilindustrie. Neben Batteriefahrzeugen stellen Brennstoffzellenfahrzeuge sowie Hybride-Antriebstechnologien die Produktpalette der future mobility dar, Abb. 1. Leichtbaulösungen können dabei zusätzlich zu einer Reduzierung der Schadstoffemissionen beitragen. Im Falle von Wasserstoff und Leichtbauwerkstoffen kann eine Schwingungsrisskorrosion auftreten und zu einer starken Minderung der Betriebsfestigkeit führen. Insbesondere bei der Erarbeitung von Bemessungskonzepten für biokraftstoff-/druckwasserstoffexponierten Komponenten sowie korrosionsanfälliger Leichtbauwerkstoffe, ist die Verringerung der Beanspruchbarkeit gegenüber äußeren Lasten aufgrund korrosiver Umgebungsmedien dringend zu berücksichtigen.

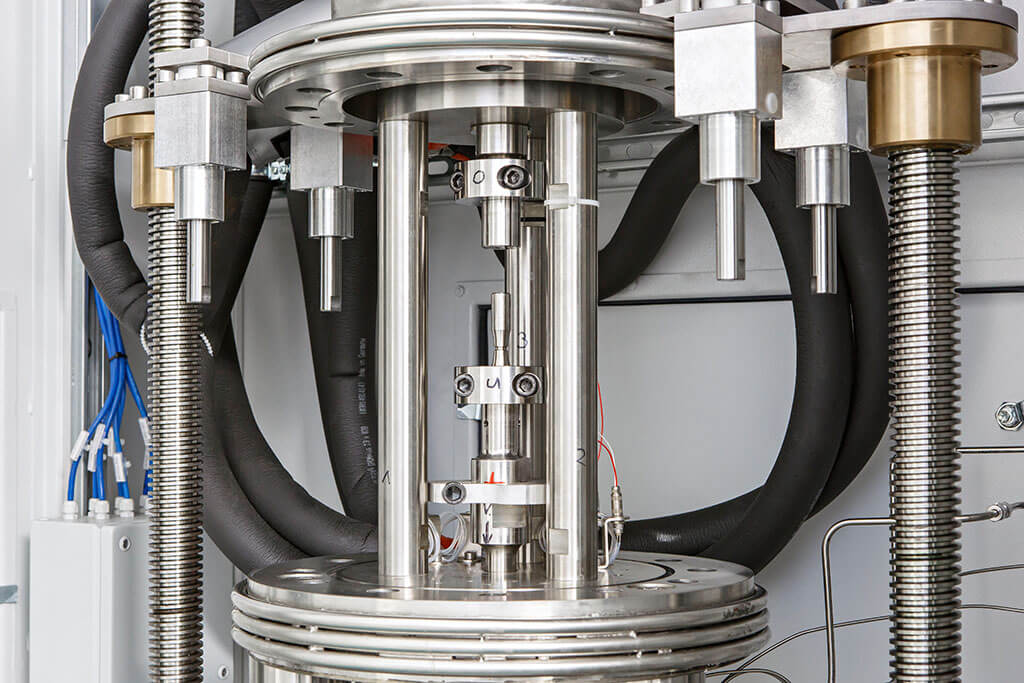

Das Fraunhofer LBF besitzt hierfür individuelle Prüfeinrichtungen, welche für die notwendigen Untersuchungen zum Einsatz kommen und erarbeitet auf Basis der Ergebnisse Bemessungskonzepte, um den Einfluss von Umwelteinflüssen auf die werkstoffabhängige Beanspruchbarkeit im Rahmen einer effizienten Bauteilauslegung zu berücksichtigen.

Individuelle Konzepte zur Bewertung zukünftiger

Materialbeanspruchungen

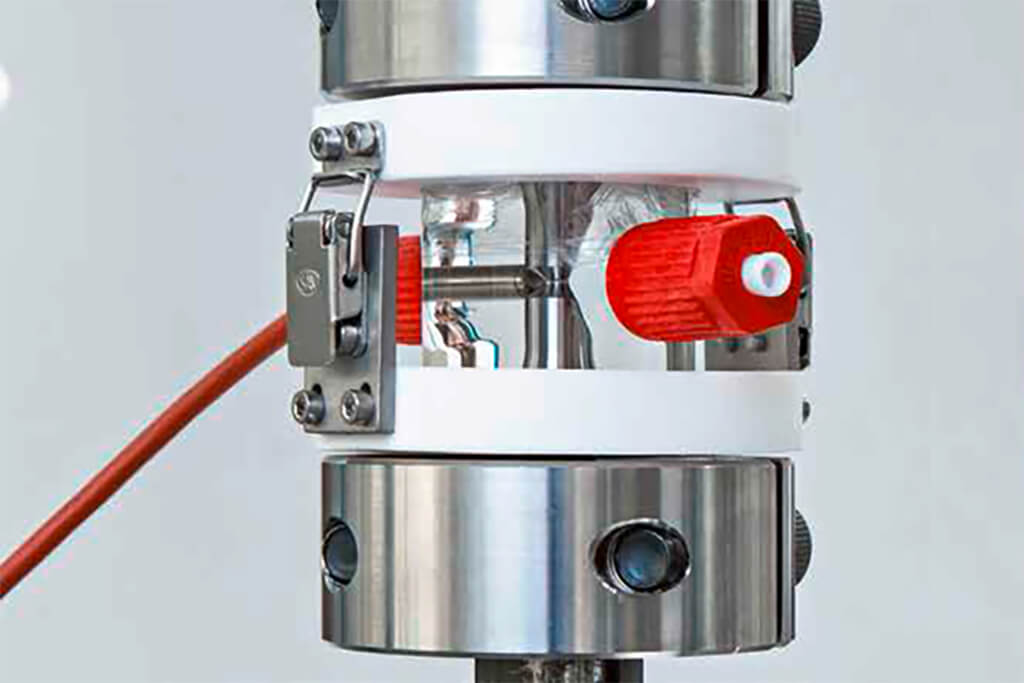

Mittels individueller und variabler Prüfkonzepte können am Fraunhofer LBF Schwingungsrisskorrosions-untersuchungen durchgeführt werden, um relevante Schädigungsmechanismen zu identifizieren und Kennwerte zur Modellbildung bzw. zur Ableitung von geeigneten Bemessungskonzepten zu ermitteln.

Werkstoffqualifizierung und Beanspruchbarkeitsanalyse unter Druckwasserstoff

Bei Brennstoffzellenfahrzeugen ist die versprödende und schwingfestigkeitsmindernde Wirkung von Wasserstoff auf metallische Komponenten zu berücksichtigen. Das Fraunhofer LBF verfügt über eine Prüfeinrichtung zur Durchführung von Schwingfestigkeitsuntersuchungen unter Druckwasserstoff bis 50 bar und Prüftemperaturen im Bereich von -30 °C bis +150 °C. Im Rahmen des Projektes »Hy2Design« wird der Einfluss des Druckwasserstoffs auf das Schwingfestigkeitsverhalten der Werkstoffe X2CrMoTi18-2 und X5CrNi18-10 in Abhängigkeit vom Spannungsgradient und der Dehnrate untersucht und daraus resultierend eine effiziente Prüfmethodik zur Bewertung des Wasserstoffeinflusses entwickelt. Ziel der Untersuchungen ist eine Qualifizierung/Erweiterung des Übertragbarkeitskonzeptes mit Basis des höchstbeanspruchten Werkstoffvolumens für die Lebensdauerabschätzung wasserstoffbeaufschlagter Komponenten.

Einfluss von Biokraftstoffen auf das Schwingfestigkeitsverhalten

Zukünftig sollen in Hybridfahrzeugen zunehmend biogene Kraftstoffe als Energieträger eingesetzt werden. Gerade bei Komponenten im Hochdruckbereich eines Benzin- bzw. Dieselseinspritzsystems, in welchem derzeit vorwiegend Stähle mit entsprechend angepassten Festigkeiten verwendet, ist die aus der mechanisch-korrosiven Interaktion resultierende Beanspruchungssituation als besonders hoch einzustufen.

Im Rahmen des Projektes »VHCF-Kraftstoff« wurde der Einfluss von Biokraftstoffblends auf das Schwingungsfestigkeitsverhalten der Stähle X6Cr17 in E85 und E24+ und 50CrMo4 in B20 bzw. in der verschärften Variante B20+ untersucht. In diesem Zusammenhang galt es vorrangig, die durch das Phänomen der Schwingungsrisskorrosion (Korrosionsermüdung) hervorgerufene Schädigung zu beschreiben, um die betriebsfeste Auslegung von kraftstoffbeaufschlagten Bauteilen auch unter dem künftig zu erwartenden Einsatz von biogenen Kraftstoffen zu ermöglichen.

Untersuchung des Leichtbaupotentials höherfester Aluminiumlegierungen

Im Transportsektor geht die Reduktion des Fahrzeuggewichtes einher mit der Einsparung von Treibstoff und der Reduzierung von Schadstoffemissionen. Aufgrund des Gewichtsvorteils gegenüber Komponenten aus Stahl, werden heutzutage viele Bauteile aus höherfesten Aluminiumlegierungen hergestellt. Insbesondere für Anwendungen im Fahrwerksbereich gilt hierbei aber zu beachten, dass der Einsatz von Streusalzen im Winter zu besonderen Beanspruchungen dieser Bauteile führt. Zur Bewertung der Korrosionsanfälligkeit und Sicherstellung einer ausreichenden Festigkeit der Bauteile unter mechanisch-korrosiver Komplexbeanspruchung werden am Fraunhofer LBF Korrosionsschwingfestigkeitsanalysen (Medienapplikation durch Sprühen, Eintauchen oder Beregnen) durchgeführt. In den Forschungsprojekten »Salzkorrosion I + II« wurden die verschiedenen Aluminiumlegierungen EN AW-5018, EN-AW-6082, EN-AW-7074 und EN AC-42100 für die vorgegebenen Randbedingungen untersucht.

Kundennutzen

Das Fraunhofer LBF unterstützt Unternehmen, z.B. aus den Bereichen Transport, Energie sowie des Maschinen- und Anlagenbaus, bei der Entwicklung zuverlässiger, leichter und effizienter Produkte. Hierfür werden kundenspezifische oder individuelle Konzepte eingesetzt, um den gestiegenen Anforderungen für Betriebsfestigkeitsuntersuchungen gerecht zu werden und die realen Betriebsbedingungen optimal abzubilden.

Hy2Design: DFG Deutsche Forschungsgemeinschaft ME 3301/4-1

Forschungsstellen: SAM und IfW der TU Darmstadt

VHCF-Kraftstoff: DFG Nr. ME3301/1-1, FVV-Nr. 6011673 Forschungsstellen: SAM und IfW der TU Darmstadt, IWT Bremen

Salzkorrosion I: BMWi / IGF-Nr. 290 ZN

Forschungsstellen: SAM und IfW der TU Darmstadt

Salzkorrosion II: BMWi / IGF-Nr. 16897 N

Forschungsstellen: Fraunhofer LBF und IfW der TU Darmstadt

Ihr Ansprechpartner zu diesem Projekt

- Dr.-Ing. Steffen Schönborn

- Tel.: +49 6151 705-656

- steffen.schoenborn@lbf.fraunhofer.de