Additive Fertigung von metallischen Werkstoffen: Der Weg zur Anwendung in sicherheitskritischen Bauteilen.

Additive Fertigung metallischer Werkstoffe, Prozesscharakteristik, Schwingfestigkeitsbewertung, Metallographie

Jede neue Fertigungstechnologie stellt ihre Anwender vor neue Herausforderungen. Dies ist auch bei der additiven Fertigung (engl. additive manufacturing, AM) metallischer Werkstoffe der Fall, mit der kraftfluss- und somit leichtbauoptimierte Bauteile hergestellt werden können. AM-gefertigte Bauteile müssen insbesondere in sicherheitskritischen Anwendungen hohen Anforderungen hinsichtlich der statischen und zyklischen Festigkeit genügen. Experten im Fraunhofer LBF befassen sich mit dem grundlegenden Verständnis des Strukturverhaltens der Bauteile und entwickeln ein zuverlässiges Bemessungskonzept zur Lebensdauerabschätzung.

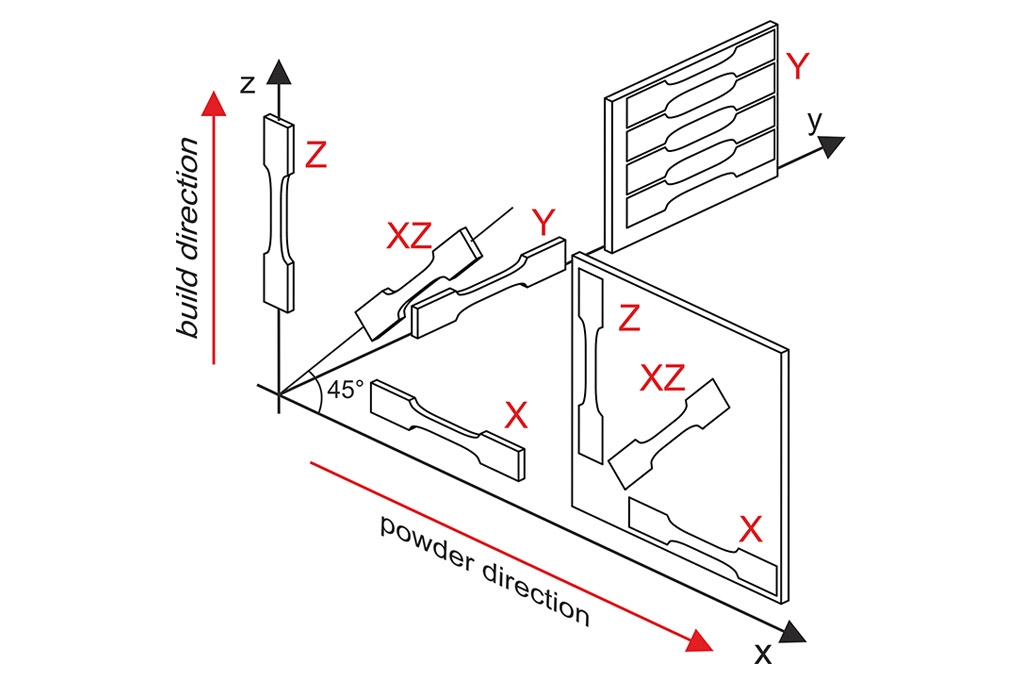

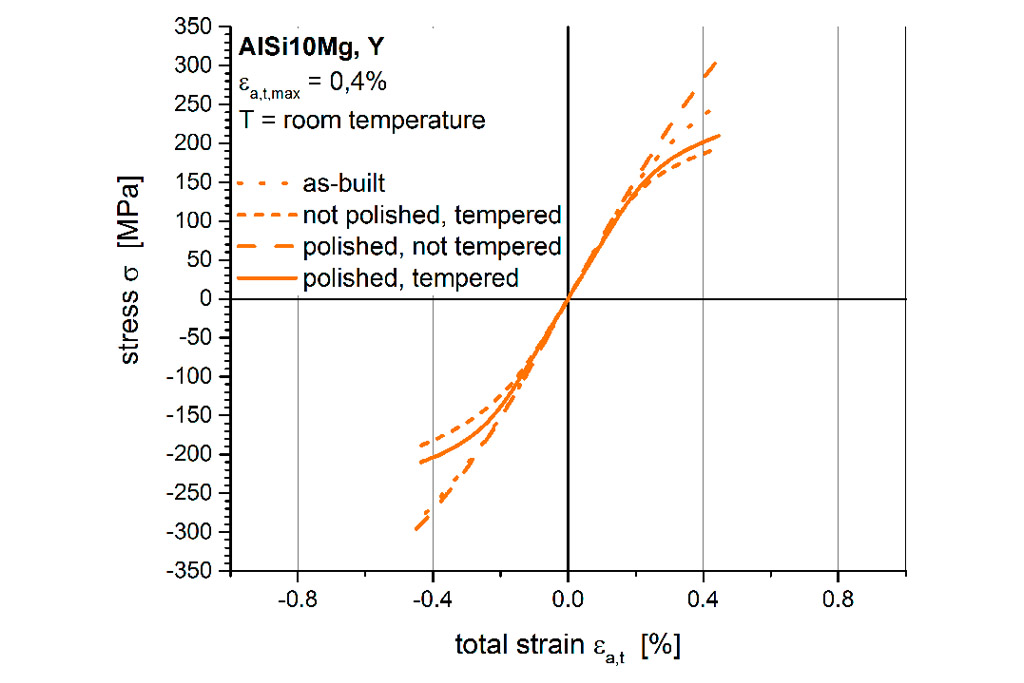

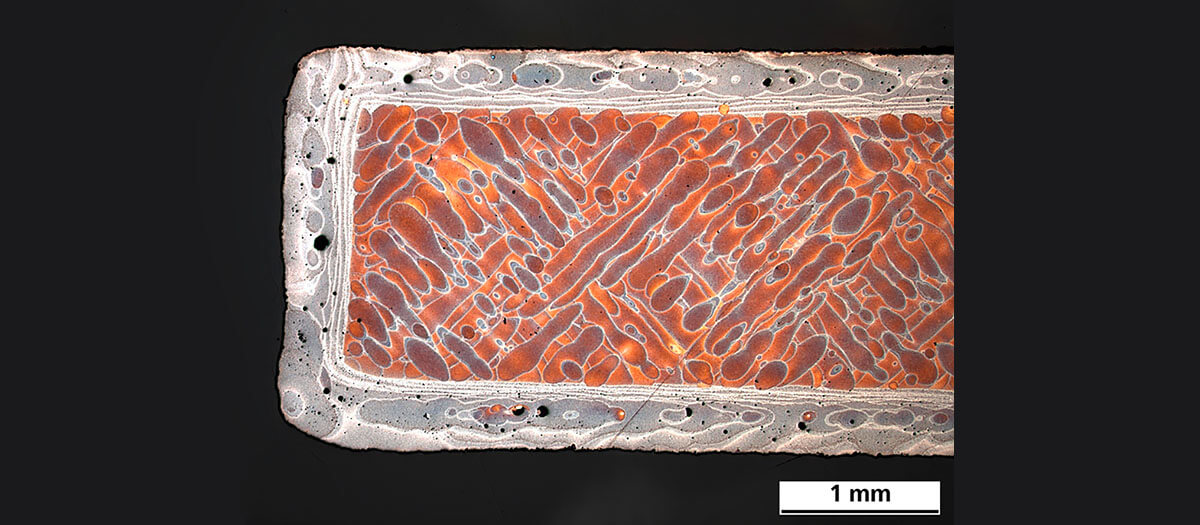

Einfluss auf die Lebensdauer von additiv gefertigten Strukturen haben unter anderem die Gefügeausprägung, die Mikrostruktur inklusive unterschiedlicher Fehlstellen und insbesondere die Oberfläche, die jeweils abhängig von den unterschiedlichen Prozessparametern sind. Diese Auswirkungen gilt es zu verstehen und zu bewerten, damit sie in zukünftigen Anwendungen gezielt eingesetzt werden können.

Das Fraunhofer LBF ist im Verbundprojekt VariKa (Vernetztes Produkt- und Produktions-Engineering am Beispiel variantenreicher, ultraleichter, metallischer Fahrzeugkarosserien) verantwortlich für die Schwingfestigkeitsbewertung der additiv gefertigten Bauteile. Diese kommen in einem skalierbaren Batterieträger für den Einsatz in Elektrofahrzeugen zum Einsatz. Im Projekt wird die gesamte Entwicklungsprozesskette, ausgehend vom konzeptionellen Entwurf des Batterieträgers über eine updatefähige Produktionstechnik mit vorrichtungslosem Fügen bis hin zur Schwingfestigkeitsbewertung betrachtet und im Hinblick auf die Anforderungen der additiven Fertigung optimiert. Dabei kommt der Aluminiumwerkstoff AlSi10Mg zum Einsatz.

In einem weiteren Verbundprojekt BadgeB (Betriebsfestigkeit additiv gefertigter Bauteile) werden zyklisch beanspruchte Bauteile aus dem Nickelbasiswerkstoff Inconel© 718 und der Aluminium-Magnesium-Scandium-Legierung Scalmalloy® charakterisiert und mit Blick auf die Bereiche Pulverherstellung, additive Fertigung sowie Anwendung in der Luftfahrt und Automobilindustrie untersucht und weiterentwickelt.

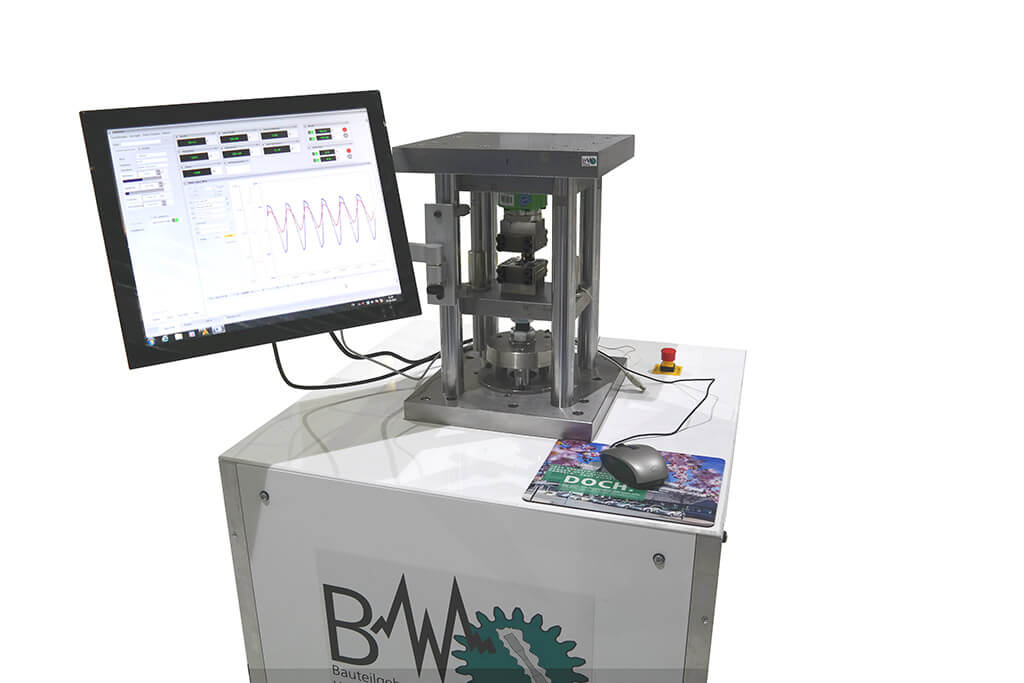

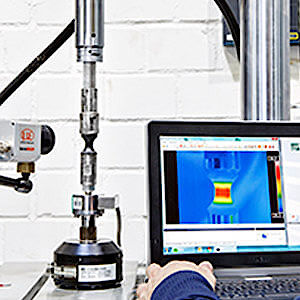

Für das essentielle Verständnis des zyklischen Strukturverhaltens und der Einflussgrößen auf die Lebensdauer werden im Fraunhofer LBF neben breiten experimentellen und numerischen Schwingfestigkeitsuntersuchungen weitere tiefgreifende Analysen des Aufbaus und Versagensverhaltens der Struktur benötigt, um zuverlässige Bemessungskonzepte erarbeiten zu können. Aktuelle Arbeiten in den Projekten beschäftigen sich insbesondere mit der metallographischen und fraktographischen Analyse der additiv gefertigten Strukturen, die durch das selektive Laserschmelzen, im Englischen auch als Laser Powder Bed Fusion (LPBF) bezeichnet, erzeugt wurden. Es werden die Unterschiede zwischen Soll- und Ist- Geometrie und die durch variierte Prozessparameter unterschiedlichen Gefüge erfasst und deren Auswirkung auf die Schwingfestigkeit korreliert.

Gleichzeitig können gemeinsam mit den Projektpartnern verbesserte Parameter für den Fertigungsprozess erarbeitet werden. Mit diesen kann die Fertigung auf die Anforderungen von zyklisch hoch-belasteten additiv gefertigten Bauteilen angepasst werden, damit die Beanspruchbarkeit maximiert wird und extremer Leichtbau erzielt werden kann.

Einen weiteren wichtigen Punkt stellt die Charakterisierung und Bewertung von Laserstrahlschweißverbindungen zwischen konventionell hergestellten Aluminiumhalbzeugen und additiv gefertigten Aluminiumstrukturen dar. Ohne eine solche Fügung ist die Integration von additiv gefertigten Komponenten in eine Baugruppe nicht möglich. Es muss herausgefunden werden, durch welche eventuell notwendigen Maßnahmen solche Fügungen höchsten Anforderungen mit Blick auf die Schwingfestigkeit genügen können.

Mit Hilfe des experimentell ermittelten, richtungsabhängigen Strukturverhaltens und den ermittelten zyklischen Beanspruchbarkeiten leiten Wissenschaftler im Fraunhofer LBF Modelle ab, mit denen in Finite-Elemente Analysen das Strukturverhalten berechnet und für beliebige Bauteile die Beanspruchung ermittelt werden kann. Auf Basis von dehnungsbasierten Konzepten kann letztendlich die Lebensdauer dieser neuen Bauteile abgeschätzt werden.

VariKa – Vernetztes Produkt- und Produktions-Engineering am Beispiel VARiantenreicher, ultraleichter, metallischer FahrzeugKArosserien

EDAG Engineering GmbH, Opel Automobile GmbH FFT Produktionssysteme GmbH,

FKM Sintertechnik GmbH

Gefördert durch: Bundesministerium für Wirtschaft und Energie, Projektträger DLR

BadgeB – Betriebsfestigkeit additiv gefertigter Bauteile

Robert Bosch GmbH, EOS GmbH, EDAG Engineering GmbH, Technische Universität Darmstadt PTW, C.F.K. CNC-Fertigungstechnik Kriftel GmbH, Airbus Defence and Space GmbH, Heraeus Deutschland GmbH & CoKG, SOGETI Deutschland GmbH, Technische Universität Darmstadt MPA/IfW, Linde AG

Gefördert durch: Bundesministerium für Bildung und Forschung, Projektträger KIT

»Das Fraunhofer LBF hilft uns entscheidend dabei, ein Verständnis der Auswirkungen von Prozessparametern auf das Strukturverhalten von additiv gefertigten Bauteilen aufzubauen und auf einen neuen Kenntnisstand zu heben. Die gewonnenen Erkenntnisse werden zukünftig die Prozesssicherheit erhöhen und somit leichtere und zuverlässigere additiv gefertigte Bauteile ermöglichen.« Jürgen Blöcher, Geschäftsführer FKM Sintertechnik GmbH, Biedenkopf

Ihre Ansprechpartner zu diesem Projekt

- M. Sc. Kai Schnabel

- Tel.: +49 6151 705-451

- kai.schnabel@lbf.fraunhofer.de

- Dipl.-Ing. Benjamin Möller

- Tel.: +49 6151 705-8443

- benjamin.moeller@lbf.fraunhofer.de