Monitoring von Compoundier-Prozessen im Kontext Industrie 4.0.

Digitale Transformation, automatisierte Prozessüberwachung und Material-Dokumentation

Die kunststoffverarbeitende Industrie befindet sich im Umbruch. Auch wenn das Thema Industrie 4.0 für einen Großteil der kunststoffverarbeitenden Industrie und Anlagenhersteller noch sehr abstrakt erscheint, so passiert »hinter« den Kulissen eine ganze Menge. So wird mit der VDI/VDE 4000 eine Richtlinie geschaffen, die Unternehmen die Möglichkeit bietet, ihren individuellen Reifegrad im Kontext Industrie 4.0 zu bestimmen. Unternehmen sind dadurch in der Lage, wesentliche Schritte im Kontext der digitalen Transformation zielgerichtet einleiten zu können. Dies ist zwingen erforderlich, um zukünftig das eigene Unternehmen innerhalb einer digital geprägten Wertschöpfungskette integrieren zu können. Das Fraunhofer LBF erarbeitet dazu Methoden, welche Material- und Prozesseigenschaften erfassen, vorauswerten und zielgerichtet zur Verfügung stellen.

EINE standardisierte Schnittstelle für ALLE Daten

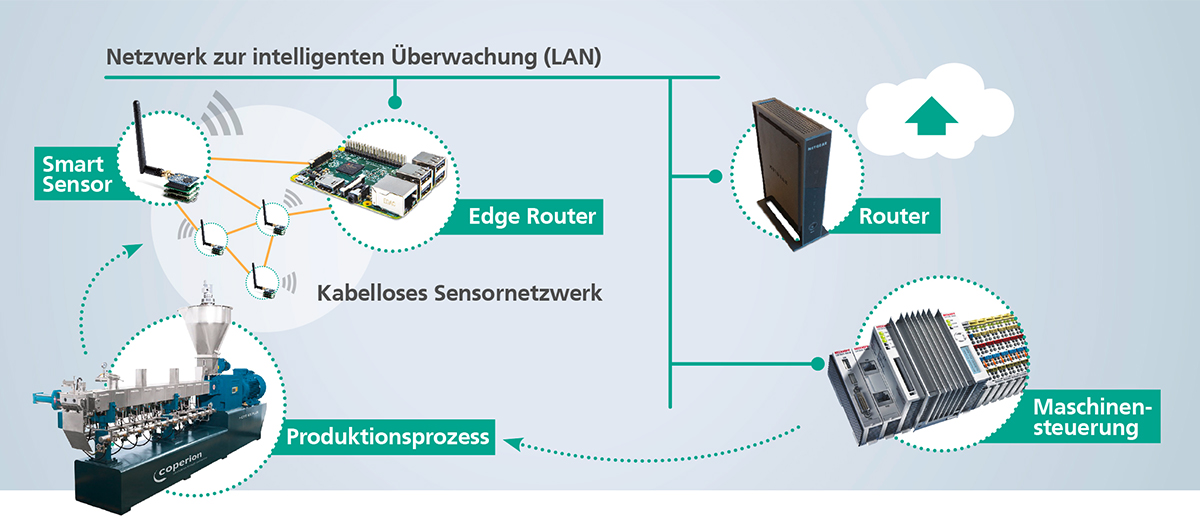

In der Diskussion um Industrie 4.0 hört man immer wieder: »Das machen wir schon seit Jahren!«, »Was soll daran neu sein?«, »Was bringt uns das?«. Auch wenn es für viele Unternehmen oft schwierig ist, im Detail zu verstehen was im Zusammenhang mit der digitalen Transformation aktuell passiert und wo dieser Weg hinführt, so steht auch fest, die Digitalisierung wird voranschreiten und dabei viele neue Möglichkeiten und Geschäftsmodelle ermöglichen. Wer in dieser Phase des Umbruches nicht aufpasst und sich nicht richtig positioniert, läuft Gefahr, die Weichen für die Zukunft nicht frühzeitig genug zu stellen. Die lokale Vernetzung von Maschinen und Anlagen, das Einbinden der Anlagen in eine IT-Infrastruktur sowie die Erfassung und Speicherung von Daten sind zwar ein wichtiger Schritt im Rahmen der Digitalisierung, stehen aber gleichzeitig nicht für das Themenfeld Kunststoffverarbeitung 4.0. Eine wesentliche Grundvoraussetzung für Kunststoffverarbeitung 4.0 ist, dass alle Maschinen-, Anlagen- und Prüfdaten sowie alle Daten aus den Geschäftsprozessen in einer zentralen Datenbank abgelegt sind. Eine solche zentrale Ablage der Daten bildet die Grundvoraussetzung für alle weiteren Schritte im Kontext Kunststoffverarbeitung 4.0. Dies bedeutet gleichzeitig auch, dass über offene, neutrale und standardisierte Schnittstellen kommuniziert werden muss. Die Architektur, die sich in diesem Zusammenhang abzeichnet, ist die OPC UA. Dies bedeutet, dass zukünftig der Zugriff auf alle Maschinen und Anlagendaten über eine solche offene Schnittstelle erfolgt.

Digitaler Fingerabdruck für Materialien

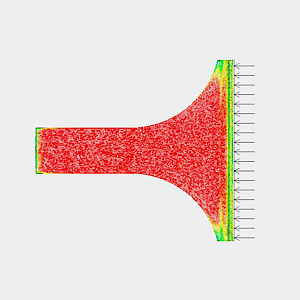

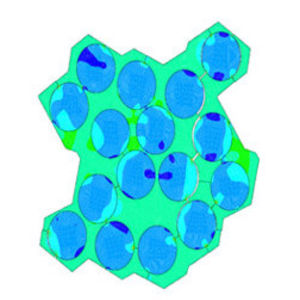

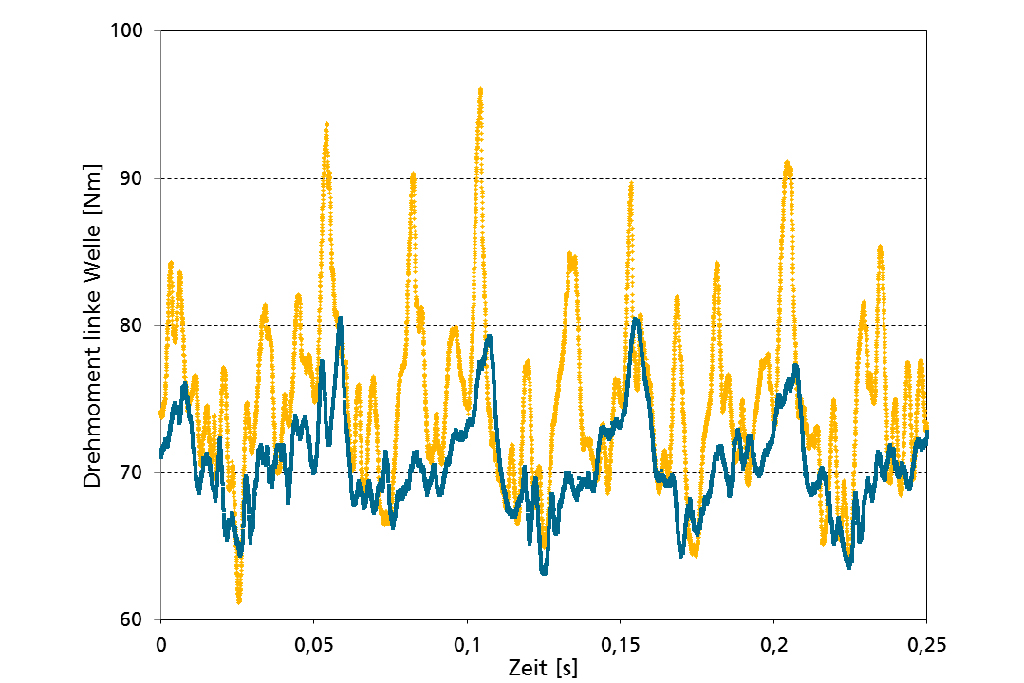

Ist dieser Schritt getan, können beliebige Sensordaten abgerufen, zentral gespeichert, bewertet und korreliert werden. Dies sogar auch unternehmensübergreifend. Neben allen bereits aktuell vorliegenden Daten spielt zukünftig die Auswertung, Korrelation und Interpretation eine wichtige Rolle. Am Fraunhofer LBF wurde beispielsweise eine hochauflösende Drehmomentmessung an einem gleichläufigen Doppelschneckenextruder installiert. Das ursprüngliche Ziel dieser Untersuchungen war es, den Energieeintrag in das Material während der Aufschmelzphase besser verstehen zu können. Durch geschickte Auswertung dieser Daten können aber durchaus mehr Informationen gewonnen werden. Im einfachsten Fall kann ein mittleres Drehmoment zur Bewertung der Auslastung der Maschine ermittelt werden, dies ist Stand der Technik. Betrachtet man aber das komplette Spektrum des Drehmomentes über der Zeit, kann man sehr genau Drehmomentspitzen und Veränderungen dieser auswerten. Das Erfassen und bewerten von Chargenschwankungen der Rohstoffe (z.B. bei zunehmendem Einsatz von Recycle-Material), Verschleißzuständen in der Anlage und/oder lokaler Einzelereignisse ist so beispielsweise denkbar. Betrachtet man die aufgenommenen Signale im Frequenzbereich, so ergeben sich wiederum neue Informationen über den aktuellen Betriebszustand der Anlage. Es können beispielsweise Betriebszustände im Bereich schädlicher Resonanzfrequenzen vermieden werden. Die gewonnenen Informationen dienen nicht nur zur Überwachung, Regelung und Optimierung der Anlage, sie dienen dabei auch als ein Bestandteil des »digitalen« Fingerabdruckes des Materials.

Auf diese Weise können zukünftig Daten entlang der gesamten Wertschöpfungskette korreliert und Zusammenhänge entlang dieser direkt in Folgeprozesse einfließen.

Ihr Ansprechpartner zu diesem Projekt

- Dr.-Ing. Christian Beinert

- Tel.: +49 6151 705-8735

- christian.beinert@lbf.fraunhofer.de